Patlama kapakları ve inertizasyon

İnertizasyon kısaca patlama ve yangın risklerini ortadan

kaldırarak prosesin sağlıklı bir şekilde işlemesi için şartların

kabul edilebilir değerlere getirilmesi anlamına gelir. İnertizasyonun genellikle

depolama alanı , reaktör, proses içinde yada silo için düşünülmesi pek de yanlış

olmaz. Askıda duran tozlarla birlikte kritik ısı ve oksijen

seviyesinin yüksek olması risk faktörünün her zaman olduğunu

gösterir. Bu tür risk barındıran proseslerdeki

temel amaç, patlamayı oluşturacak tüm etkenleri kontrol altına alabilmektir.

Buna en

son olarak silo-bunker yada kapalı kabın, nasıl

patlaması gerektiği senaryosunu da ekleyebiliriz.

Patlama kapakları özellikle gıda, kimya ve

petrol türevi yanıcı tozların, depolama alanı içinde oluşan yüksek

basınç ile oluşabilecek büyük bir patlamanın getireceği

öngörülmeyen sonuçlarının önlenmesini

(minimuma indirilmesini) sağlarlar.

Ama unutulmaması gereken şey patlamayı asla önlemezler.

Önledikleri şey patlamanın olası öngörülmeyen riskleridir.

Patlamayı önleyen sistemler daha komplex yapıdaki kendi içinde bir kontrol mekanizması olan inertizasyon sistemleridir.

Patlama kapakları; kapalı hacmin içinde kalan ve bir şekilde basıncın kontrol

edilebilir sınırların dışına çıkması,rahatlama valfinin yeterli

olmaması, varsa filtrenin devre dışı kalması ,

prosesin parlama noktasının düşük olması, diğer ilgili fiziksel

ve kimyasal özellikler gibi türlü

sebeplerden dolayı sistemin atmosfere kontrollü olarak açılması

fonksiyonunu sağlarlar.Kısaca buna

patlamayı güven altına almak ve kapalı hacmi atmosferik koşullara

getirmek de diyebiliriz.

Explosion vent panel, patlama kapağı

olarak adlandırılan bu diyafram,

arabalardaki emniyet kemeri - yangın tüpü gibidir. Patlama olduğunda depolama

alanını korumak, hatta patlama senaryosuna göre yönlendirmek ve

etrafa zarar vermemektir. Belki de silo yada bunkere takılı olan

bu ekipmanın mekanik hayatı boyunca bir kere de olsa

açmayacak olması ekipmanın kullanılması

gerekliliğini asla değiştirmez. İçinde patlamaya ve yanmaya müsait

ürün barındıran her hacim için bir senaryomuzun olması gerekir.

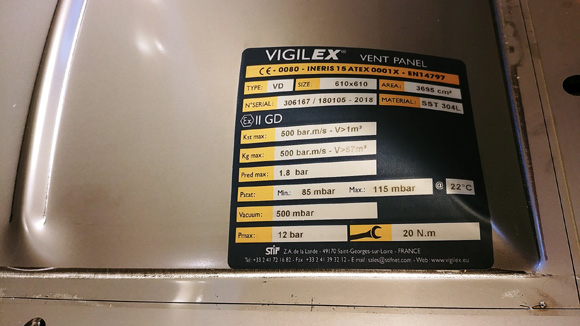

Patlama kapakları proseslerin durumuna göre vakum yada basınçta çalışmak üzere dizayn edilirler. Firmamız ise bu konuda sanayicilerimize vigilex olarak partnerliğinde hizmet vermektedir. Ürünlerin formu ise kare ,dikdörtgen , yuvarlak şeklindedir.Vakum ve basınç dayanımları patlama kapağının tipini direkt olarak etkilemektedir.

Yarılarak ortamı atmosferik haline getiren patlama kapakları -200,

+500bar aralığında standart kullanıma sahip olsa da. Prosesin

durumuna göre +1bar a kadar özel patlama kapakları imal

edilebilmektedir.

Patlama Kapağını Hangi Proseslerde Kullanabiliriz?

Buna çok basit örnekler verebiliriz. Şeker,kakao, yanıcı yağlı tozlar, kömür tozu gibi düşük sıcaklıklarda alev almaya müsait olan tozların depolanması sırasında özellikle kullanılması gerektiğini söyleyebiliriz.Bu örnekler söz konusu ürünler çok yaygın kullanımı olduğundan dolayı verilmiştir. Örnekler kesinlikle çeşitli likitler, gaz formları, prosesler, kurutucular şeklinde çoğaltılabilir.Kullanımında önemli olan kapalı hacimlerde yangın ve patlama riskinin olmasıdır. Ülkemizde ve Dünyada yaygınlaşan iş güvenliği konusu bu ürünün ; pnömatik ,filtre ,siklon vs uygulamalarında kullanım gerekliliğini yanında getirmektedir. Ex motorlar nasıl artık hayatımızın bir parçası oluyorsa yakın gelecekte patlama kapakları da ortamın Ex olmasına bakılmaksızın yaygın bir kullanım alanı içinde olacaktır.

vigilex pdF KATALOG

Ex Prosesler

Askıda olan ve yanma özelliğine sahip her ürün yeteri derecede oksijen, kıvılcım ve yanıcı olarak prosesteki toz ile karşı karşıya kaldıklarında yanmayı gerçekleştirirler. Bu yüzden prosesler dizayn edilirken söz konusu duruma göre tasarlanmaları önem arz eder.

Örnek: Pudra şekeri değirmeninden pnömatik taşıma ile şeker transferi yapmak.

Bu örnek ilk bakışta çok masum gibi görünse de. Her pnömatik transfer prosesi bir statik elektrik jeneratörü olduğunu kabul etmeliyiz. Yani elektrik ve kıvılcım kaynağımız zaten mevcut.

Örnek patlama kapağı çözümü

Yuakarıda örneği verilen bilgilere göre proses nasıl dizayn edilmeli?

1.Pnömatik transfer hattından statik elektriğin önüne geçmek için topraklanmaya dikkat edilmeli ve boru eklerinde topraklama geçiren kaplin kullanılmalı.

2.Pnömatik transfer havası en az atmosferik şartlara kadar soğutulmalı , transfer azot jeneratöründen çıkan azot veya inert bir gaz ile yapılmalı.

3.Filtre elemanları ATEX 'e uygun şekilde seçilmeli

4.Mümkünse sistemde kullanılan motorlar EX-PROOF-ATEX seçilmeli.

5.Patlama kapağı kullanılmalıdır.

6.Prosese gaz analizörü ekleyip orana göre içeri inert gaz verilmeli.

7.Eğer sistemde jet pulse filtre varsa , temizleme havası olarak azot veya co2 verilmeli.

Neden Patlama Kapağı?

Patlamaların insanlara, çevreye ve işyerlerine verdiği zararlar, çalışma hayatındaki diğer iş kazalarının verebileceği zararlar dikkate alındığında, sonuçları çok daha büyük ve telafi edilemez boyutlarda olabilmektedir. Bu yüzden iş güvenliği asla göz ardı edilmemesi gereken bir konudur. Bu da tehlikeli yada risk ifade eden proseslerde patlama kapağı kullanımını yanında getirmektedir.

İNERTİZASYON

SİSTEM UYGULAMASI

1.Işıklı Çakar

2.Oksijen-karbonmonoksit-ısı dedektörü-prob

3.ATEX FİLTRE

4.Patlama kapakları

5.Çok noktodan alınan ısı ve

seviye değerleri

6.ATEX seviye,basınç,nem ve diper problar

7.Basınç rahatlama valfi

8.Inert gaz Kollektörleri

9.DIN veya

ilgili normlarda üretilmiş silo-bunker

10.Silo doldurma nozulu

11.Silo Boşaltma Sistemi

12.INERT Gaz

Bataryaları

13.Topraklama

14.Boşaltma Sistemi

15.Hava kaynatma

pedleri.

- Etiketler: patlama kapağı, explosion panel, filtre patlama kapağı, toz patlaması, vigilex, vent panel, rapture disk, explosion vent panel, stiff vent panel, stiff turkey, toz patlaması, patlama önleme, vigilex patlama kapağı, vigilex türkiye, vent panel, elevatör patlama kapağı, elevatörler için patlama kapağı, silolar için patlama kapağı, silo patlama kapağı, filtre patlama kapağı, bunker patlama kapağı, un patlama kapağı, şeker için patlama kapağı, un silosu patlama kapağı, şeker silosu patlama kapağı, değirmen için patlama kapağı, kurutucu için patlama kapağı, nişasta silosu patlama kapağı